Rezanje in varjenje kovin: tehnologija

Varjenje kovin in rezanje spremlja lokalno taljenje.  Razlika med metodami je v tem, da je v drugem primeru vhodna energija za 30-40% večja, kovina pa se tali in sežge, preden se loči.

Razlika med metodami je v tem, da je v drugem primeru vhodna energija za 30-40% večja, kovina pa se tali in sežge, preden se loči.

Vrste varjenja

Varjenje se lahko razlikuje po načinu ogrevanja, kar je naslednje.

- Električni oblok

- Plamen plina je izgorel na izstopu iz gorilnika.

- Obdelava spojin z usmerjenim pretokom elektronov.

- Dobava električnega toka skozi talino žlindre.

Električno varjenje

Varjenje je način ustvarjanja enodelnega priključka delov s pomočjo njihovega splošnega ogrevanja ali plastične deformacije. Proizvaja se predvsem z lokalnim taljenjem delov spojine s toplotno energijo.

1. Varjene povezave

Spojine so naslednje:

- na koncu so povezani elementi;

- prekrivanje - nalaganje enega lista na drugega s prekrivanjem;

- vogal - postavitev delov pod kotom med seboj;

- Tavrovye - varjenje konca enega elementa na stranski površini drugega.

Spoj varjenih delov se imenuje varjena enota. Spojino tvorimo s taljenjem kovinskih delov. Po njihovi kristalizaciji nastane zvar.

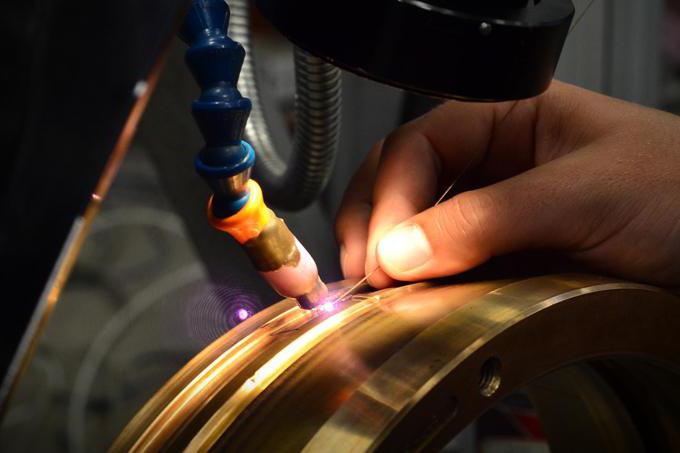

2. Varilni lok

Pot obločno varjenje na osnovi ustvarjanja zaprtega električnega tokokroga. Med elektrodo in delom se ustvari lok, ki tali njegove robove in konec palice. Električni tokokrog vključuje vir energije, varilni kabel, elektrodo z držalom, ozemljitveno sponko, povratni kabel in obdelovanec. Tok se začne oblikovati po celotnem tokokrogu po nastanku loka. V procesu varjenja ali rezanja je pomembno vključiti obdelovanec v vezje električnega tokokroga. Temperatura obloka je v tem primeru 6000 ° C.

3. Varilni tok

Za varjenje, nanos direktnega in izmeničnega toka. Prva možnost je bolj zaželena, ker je povezava dosežena z večjo trdnostjo z manjšo porabo elektrod. Varjenje kovin na enosmerni tok preprostejše, z večjo produktivnostjo. Dobimo ga s pomočjo usmernika, ki je nameščen po transformatorju.

Priključitev elektrode na negativni pol zagotavlja globok vdor toplote v izdelek (direktna polarnost). Če palico priključite na "+", bo prodor plitvo. V tem primeru se bo večina energije osredotočila na konec elektrode (povratna polarnost). Korenski šivi se izvajajo z minus polarnostjo, pokrivni šivi pa s pozitivno.

Izmenični tok zagotavlja globino prodiranja za 20% manj od konstantne. Toda rezultat varjenja je sprejemljiv, poceni in področje uporabe je široko: od gospodinjskega dela do proizvodnega dela.

4. Elektrode

Kakovostno varjene spoje dosežemo s prevleko elektrod, ki opravljajo naslednje funkcije:

- zaščita kovin pred oksidacijo med segrevanjem;

- vnos dodatkov v material šivov;

- upočasnitev procesa hlajenja delov zaradi premaza žlindre.

Pri varjenju se uporabljajo predvsem potrošne elektrode, čeprav so lahko neporabljive (grafit, volfram). Material palice je lahko jeklo, lito železo, aluminij, baker. Najpogosteje uporabljeno jeklo - za varjenje ogljikovih in legiranih jekel.

5. Tehnika varjenja kovin

Za pridobitev kakovostnega zvara se osnovna kovina v fugah očisti z umazanijo za 20-30 mm. Postopek varjenja vključuje naslednje parametre:

- premer elektrode;

- tip, jakost in polarnost toka (na njegovo velikost vplivajo premer palice, vrsta jekla in vrsta povezave);

- hitrost gibanja elektrode;

- položaj elektrode glede na šiv.

Lok se oblikuje, ko se dotakne ali udari kovinska elektroda, nato pa se zloži v interval 0,5-1,1 mm od debeline palice. Varilec ga premika v naslednjih smereh:

- podrobnosti, saj se jedro kovine topi;

- proti varjenju;

- čez oblikovani šiv.

Ko se del segreje, se tvori zvarni bazen. Meša elektrode in navadne kovine ter tvori šiv, ki povezuje dele.

Pri varjenju tankih kovin ni mogoče opraviti prečnih premikov elektrode. Širina šiva je majhna.

Položaj elektrode v prostoru se ne spreminja. Če je kovina privarjena v vodoravni ravnini, se nagne za 15 ° iz navpičnice v smeri zvara. Nato se taljenje kovine pojavi na največji globini.

Širina šiva je 1,5 premera elektrode. Nastane zaradi določene hitrosti varjenja. Šiv bo zelo kakovosten, če bo dobro varjen, in kovinski zvar gladko preide na glavno površino. Varjenje se konča s počasno odstranitvijo elektrode.

Pri varjenju kovin je cena odvisna od tega, koliko je šiv centimeter. Ročno delo s paličastimi elektrodami stane 15-20 rub / cm. Visoko kvalificirano delo je dražje. Boste morali plačati od 100 do 600 rubljev za 1 skupno cevi, in 80-100 rubljev / cm za okrasne rešetke.

Plinsko varjenje

Vir toplote je vnetljiv plin, ki se pogori v kisiku. Plamen acetilen-kisik ustvarja maksimalno temperaturo, zato se najpogosteje uporablja.

Plinski plamen topi robove kovinskih izdelkov skupaj s kovino, ki se uporablja kot dodatek.

Plinsko varjenje se bolj uporablja za izdelavo spojev iz tanke jeklene pločevine, litega železa in neželeznih kovin.

Zgorevanje gorljivih plinov pri visoki hitrosti in ustvarjanje visoke temperature zahteva kisik.

Acetilen dobimo z razgradnjo z vodo kalcijev karbid ali iz tekočega goriva, ki deluje na to s pomočjo električnega obloka. Plin je eksploziven. Ne sme se mešati z zrakom in segrevati pod tlakom do temperature nad 450 ° C.

V industriji se uporabljajo nadomestki acetilena, na primer metan ali propan. Dobavijo se v plinskih jeklenkah pod pritiskom.

Varjenje kovine se izvaja z uporabo polnilne kovinske žice, ki je po sestavi podobna materialu obdelovanca.

Ni vedno mogoče najti. Pri varjenju barvnih kovin se kot izjema lahko uporabijo trakovi, izrezani iz listov podobnega materiala.

Za odstranitev oksidnih filmov iz obdelane kovine se uporabljajo talila, ki se nanesejo na polnilno žico in robove delov v obliki praška ali paste. Njihova sestava je odvisna od vrste kovine.

Rezanje kovin

Rezanje se izvede z istim orodjem kot varjenje, vendar se moč vira toplote poveča. Odstranitev staljene kovine poteka tako, da jo izteče iz delovnega območja ali jo izpiha s plinskim curkom.

1. Električni obrezovanje

Električni obrezovanje z elektrodo se izvaja od zgornjega do spodnjega roba dela. Produktivnost procesa je nizka, kakovost reza pa je slabša kot na druge načine.

Premaz ali grafitne elektrode se uporabljajo za rezanje nizke kakovosti. Staljena površina se nahaja poševno, tako da je kovina lažja. Tok je lahko konstanten ali spremenljiv.

Neuporabni volframovi elektrodi izrezujejo dele iz neželeznih kovin ali legiranega jekla. Postopek se izvaja v zaščitni atmosferi argona in se uporablja zelo redko.

2. Plinsko rezanje

Ko se plinska kovina segreje s plinom v kisikovem okolju, se začne žgati v toku kisika, ki tudi piha okside. Postopek je olajšan z uporabo toka, ki se dovaja v delovno območje v obliki praška. S takšnim rezanjem se toploti doda kemikalija in abraziv.

Zaključek

Varjenje in rezanje kovin spremlja lokalno taljenje delnega območja. Glede na vhodno moč se oblikuje povezava ali ločevanje delov.

Pri varjenju se najpogosteje uporablja električni lok. Najboljša kakovost povezave je dosežena z uporabo DC. Rezanje kovine med njegovim zgorevanjem v toku kisika je učinkovitejše z vidika zmogljivosti.