Drsni ležaj. Izračun ležajev

Za prostorsko pritrditev gredi in osi ter zaznavanje obremenitev (aksialno, radialno) so nosilne enote. Kakovost izdelave in montaža ležajev vpliva na zmogljivost in trajnost strojev.

Pogledi

Kakšna je razlika med drsnim ležajem in kotalnim ležajem? Vrsta trenja znotraj ležajnega sklopa. Drsni torni ležaj je v neposrednem stiku z gredjo ali osjo, njihove površine so med seboj povezane. V kotalnem ležaju se te površine ne spajajo med seboj, ločene so s separatorjem - kroglicami, valji, iglami.

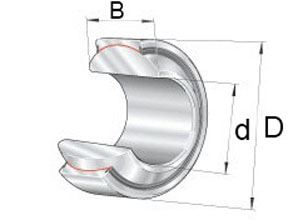

Drsni ležaji, katerih fotografije so spodaj, so radialni, potisni (ti ležaji se imenujejo potisni ležaji), kotni kontakt. Te lastnosti kažejo značilno smer obremenitev v ležajnem sklopu glede na aksialno linijo gredi.

Drsni ležaj, področje uporabe

Uporaba drsnih ležajev je upravičena v primerih, ko je treba zagotoviti delovanje hitrih gredi, saj na nekaterih načinih kotalni ležaji niso dovolj vzdržljivi; ko natančnost vgradnje gredi in osi, zlasti visoke hitrosti; razen če so bili razviti standardni valjčni ležaji ustreznih velikosti.

Druga situacija je, ko se drsni ležaj izkaže za bolj zaželen kot valjčni ležaj: med montažo ali demontažo (med montažo ali popravilom) je potrebno odklopiti ohišje ležajev, npr. ročične gredi v nosilnih nosilcih. Včasih mora delovanje ležajnega sklopa potekati v vodi ali v agresivnem okolju, zaradi česar grožnja korozije onemogoča uporabo kotalnih ležajev. Poleg teh obstajajo tudi druge okoliščine, na primer ekonomska korist uporabe enostavnejših ležajev za zamenjavo kotalnih ležajev, zlasti za nizke hitrosti neodgovornih mehanizmov.

Na splošno drsni ležaj ni tako pogost, kot je kotalni ležaj

Gradbeništvo in materiali

Drsni ležaj je sestavljeno telo in podloga, kar pomeni, da je njegova strukturna shema enostavnejša kot kotalni ležaj. Telo je lahko trdno ali snemljivo. V slednjem primeru sta oba njena dela pritrjena s čepi ali vijaki. Obloga je izdelana v obliki rokava. V enodelnem ležajnem traku je mogoče izdelati dve ločeni polovici, zgornji in spodnji. Rok drsnega ležaja je pritisnjen v ohišje. Čeprav je enodelni ležaj enostavnejši, je različica razcepa bolj primerna za namestitev.

Če je gred podvržena velikim deformacijam ali je nemogoča natančna montaža mehanizma, se uporabljajo samonastavljivi ležaji. Z drugimi besedami, potreben je sferični ležaj.

Gradbeni materiali: litega železa za trup (razreda SCH 12-28 in SCH 18-36), bron, litega železa in plastika za vložke. Babbits in svinčene bronze, lahki proti trenja materiali so nameščeni na jeklo, bron ali litega železa osnove. Uporabljajo se tudi litega železa ali bronastih vložkov z polnilom za babice. Obstajajo tudi lesene obloge in celo rokavi iz iverne plošče!

Nekateri materiali vam omogočajo izdelavo oblog, ki lahko delujejo brez dodatnega mazanja.

Geometrija delovnih površin ležajev je lahko različna. Cilindrične, stožčaste, ploske ali sferične oblike se uporabljajo v ustreznih pogojih, na isti površini pa mora biti parna površina gredi. Stožčasti in sferični ležaji se uporabljajo redko - prvi so primerni za majhne obremenitve v pogojih sistematične potrebe po prilagoditvi zračnosti. Slednje, ki se samodejno poravnavajo, lahko delujejo v pogojih nagnjenosti gredi v ležajnem sklopu.

Zahteve za ležaje

Drsni ležaj mora izpolnjevati določene zahteve.

Najprej morajo materiali in konstrukcija sklopa zagotavljati minimalne izgube zaradi trenja in obrabo gredi.

Drugič, trdnost in togost ležajnega sklopa morata zadostovati za dolgoročno delovanje v pogojih dejanskih obremenitev.

Tretjič, montaža, namestitev in vzdrževanje sklopov ležajev mora biti čim bolj preprosta.

Četrtič, dimenzije delovnih (kontaktnih) površin ležaja morajo biti zadostne za ustvarjanje pogojev za učinkovito oddajanje toplote in zaznavanje tlaka, ki se pojavi, ko se delo opravlja brez iztisovanja maziva.

Mast

Trenje je sovražnik drsnega ležaja. Poleg obrabe delovnih površin lahko povečano trenje povzroči hudo pregrevanje sklopa.

Glavno sredstvo za obravnavanje trenja, skupaj z izbiro optimalne vrzeli, natančno montažo in končno obdelavo drgnih površin je mazivo.

Mast za ležaje drsenje je lahko različno, lahko je trdno ali tekoče, plinasto ali debelo (dosledno). Edinstveni mehanizmi delujejo tudi z ležaji na magnetni blazini, torej magnetno polje igra vlogo maziva! Toda najpogosteje v tehniki za mazanje nosilnih enot uporabljeno mineralno olje v tekočem stanju.

Kot mast, tudi razširjena maziva uporabljajo mast. Ta vrsta maziva je dobro znana vsakomur, ki je naletel na avtomobilsko in kmetijsko opremo.

Pri visokotemperaturnem delovnem okolju so tekoča ali maziva maziva težko, skoraj nemogoče obdržati v ležajih - iztekajo. V tem primeru rešujejo smukec, sljudo, grafit in druge vrste trdnih maziv.

Tekoče mazivo se na delovno območje ležaja dostavi s posebnimi sistemi, ki delujejo v enem od naslednjih načinov: individualno ali centralno mazanje, periodično ali neprekinjeno dovajanje maziva, brez prisilnega dovodnega tlaka ali delo s takim pritiskom. Periodično mazanje je zagotovljeno z mazalkami z vrtljivim pokrovčkom, objemke za maščobne pritiske, mazalne nastavke za pokrovček. Neprekinjeno individualno mazanje zahteva uporabo stenja ali kapljičnih nastavkov.

Visok izkoristek ležaja se lahko doseže z ustvarjanjem sistema hidrodinamičnega mazanja, ko se gred, ki je izpostavljena zunanjim silam, vrti ekscentrično v oblogi, tako da mazivo vleče v nastalo režo. Zaradi tega se tvori oljni klin s hidrodinamičnim tlakom, ki zagotavlja tip tekočega trenja.

Vrste trenja

Debelina sloja olja določa način delovanja ležaja: mejno, polsuho, poltočno ali tekoče trenje.

V mejnem ali polsuhem načinu je debelina mazalnega sloja tako majhna, da ta plast izgubi svoje fluidne lastnosti. V poltekočem ali tekočem načinu so delovne površine ležaja in gredi ločene s plastjo maziva, ki pokriva nepravilnosti obdelane površine. Za vozlišča z mejnim načinom trenja uporabimo poenostavljen izračun s srednjim tlakom (p) ali z drugim kriterijem, proizvodom (pv).

Način tekočega trenja za delovanje drsnega ležaja je najbolj ugoden. Prispeva k doseganju visoke odpornosti proti obrabi. V tem primeru izračun temelji na teoriji mazanja (hidrodinamični vidik).

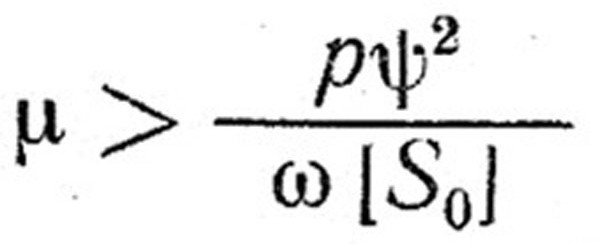

Konvencionalna meja med vrstami trenja se šteje za Sommerfeldovo številko:

[S 0 ] = p * μ / μ * ώ,

kjer

[S 0 ] je Sommerfeldova številka;

P je povprečni tlak v ležaju;

Ψ - relativna zračnost, razmerje med dejansko velikostjo reže in premerom velikosti montažne gredi v ležaju;

μ - dinamična viskoznost olja;

rad, rad / s - kotna hitrost ležaja.

Te številke so določene za različne tipe in modele ležajev in se nahajajo na ustreznih tabelah. Izračuna se dejanska vrednost S 0 , nato se primerja z vrednostjo tabele in izvede zaključek:

Ko je S 0 ≥ [S 0 ], je trenje pol-tekoče.

Ko je S 0 <[S 0 ] frikcijska tekočina.

Poenostavljen izračun

Prvo merilo za izračun zahteva zadovoljitev naslednje enakosti:

p ≤ [p],

kjer je [p] tabelarna standardna vrednost največjega dopustnega povprečnega tlaka v ležaju;

P je izračunana vrednost povprečnega tlaka.

Ta kontrola odraža stopnjo odpornosti ležaja na obrabo.

Drugo merilo, ki zahteva pogoj:

P * v ≤ [p * v],

pri čemer je v hitrost drsenja, m / s,

odraža termični stres.

Vrednosti p in pv ne odražata vpliva številnih pomembnih dejavnikov (kakovost površine, stopnje obrabe itd.) Na delovanje objekta izračuna, zaradi česar so inženirji sami izračun upoštevali kot približek.

Vrednosti [p] in [pv] so podane v referenčnih knjigah, saj so povprečne za različne tipe ležajev.

Trenutek torne sile izračuna se po formuli:

Mt = (1/2) * f * l * d2,

kjer je f tabelarni koeficient trenja ob upoštevanju delovnih pogojev.

Izračun izgube toplote se izračuna kot:

W = M * m * ώ = f * P * v,

Tu se izbere tudi hitrost v glede na tabele.

Hitrost, pri kateri se pojavi prehod mejnega trenja v poltekočo, je določena z Vogelpolovo formulo:

v 1 = P / 10 7 * c * μ * V,

kjer je P obremenitev ležaja, N;

µ je viskoznost (dinamična) olja, N * s / m 2 ;

V = πd 2 l / 4 - premik ležaja, m 3 ;

s - določen stalni koeficient, odvisen od materialov:

- lito železo - siva 1 ... 2;

- antifrikcija 1,5 ... 2,5;

- za bron in babbit sta vrednosti 2 ... 3 oziroma 2,5 ... 4.

Zgornje vrednosti so za samonastavljive ležaje.

Če izrazimo P do p, pretvorimo formulo Vogelpol:

v 1 = P / 1,5 * 10 8 * c * μ

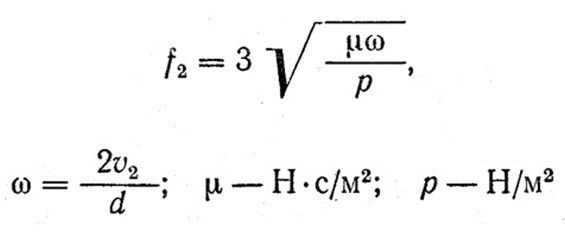

Če primerjamo drsno hitrost v, koeficient trenja f, hitrost drsenja v 2, koeficient trenja f 2 , dobimo formulo koeficienta trenja v ležaju:

f≈f 1 - (v / v 2 ) * (f 1 - f 2 )

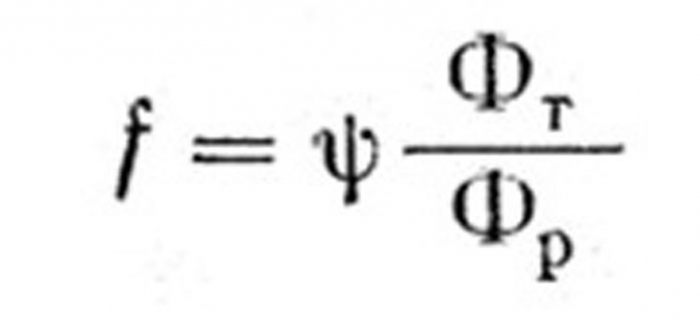

Indikatorji brez indeksa ustrezajo načrtovalnemu načinu, indeks 1 pripada načinu prehoda iz procesa mejnega trenja v stanje poltekočega načina, indeks 2 pa je dodeljen indikatorjem, sprejetim za prehod iz poltekočine v tekoče trenje. Po drugi strani pa je koeficient trenja f2 določen s formulo Fold:

Izračun v pogojih trenja tekočine

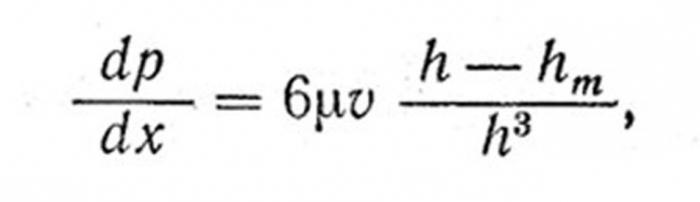

Za ta primer izračun ležajev temelji na Reynoldsovi formuli:

pri čemer je µ viskoznost olja, N * s / m 2 ;

h m - reža v preseku, kjer je največji tlak, mm;

h je razmik, definiran v poljubnem odseku, mm;

v - hitrost, m / s.

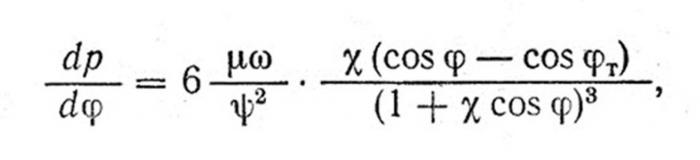

Pri navadnem ležaju je treba to enačbo pretvoriti s polarnimi koordinatami:

kjer je p tlak v ležaju, se določi v poljubnem odseku pod kotom ϕ glede na črto središč;

µ je viskoznost (dinamična);

ψ = ∆ / d je relativni odmik vmesnika med gredjo in ležiščem;

χ = e / δ - relativna vrednost ekscentričnosti;

δ je radialni odmik.

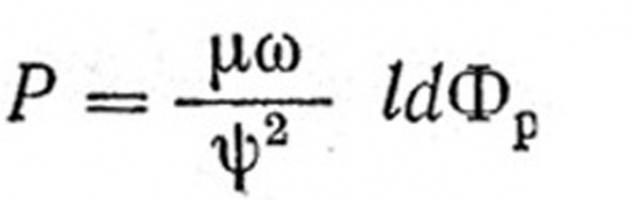

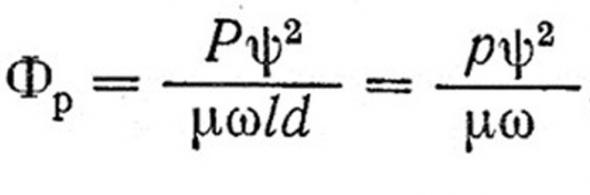

Iz te enačbe dobimo formulo za določanje hidrodinamične nosilnosti.

kjer je Fr - koeficient intenzivnosti, brezrazsežna funkcija, določena s tabelami.

Vedo, da je viskoznost olja določena s formulo:

Lahko dobite enačbo:

Koeficient trenja v ležaju:

kjer je razmerje f t / f p določeno s tabelami referenčnih knjig.

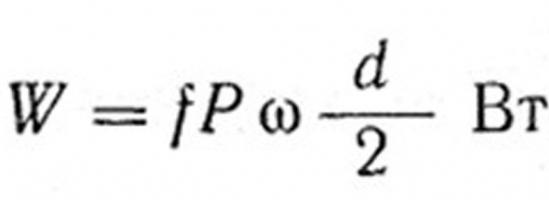

Količina toplote se določi po formuli:

kjer je d dimenzija vm; R - v N; ω - v rad./s.

Za toplotni izračun ležaja (in za izbiro mazalnega sistema) je potrebno poznati porabo maziva. Določa se z merjenjem tekočine, ki teče skozi reže v koncih con - naloženih in raztovorjenih -. Tudi takšne meritve so narejene za iztisnjeno olje skozi utore, namenjene za mazanje. Nato dobljene vrednosti delimo s časom, v katerem se vzorči uhajanje maziva.

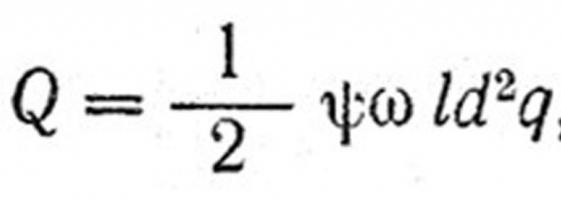

Za drugo porabo je:

kjer je Q = q 1 + q 2 + q 3

- brezrazsežni koeficient.

V tej formuli: q 1 je tabelarni koeficient mazivnega toka skozi reže v koncih obremenjenega območja;

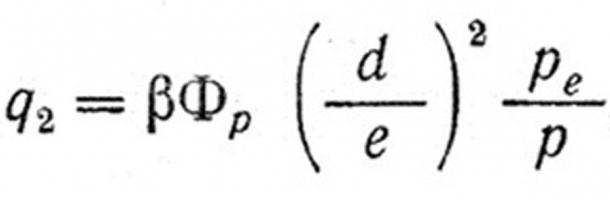

- koeficient porabe maziva na koncu neobremenjenega območja;

Tu je β brezrazsežni koeficient, tabelarna vrednost;

- pe - tlak v sistemu prisilnega mazanja;

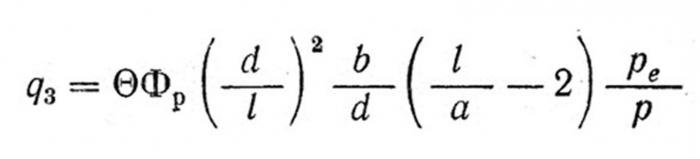

- koeficient ob upoštevanju intenzitete odtoka olja skozi utore za mazanje:

- θ - brezrazsežni koeficient, tabelarna vrednost;

Velikosti a in b se izračunata po formulah:

a ≈ 0,05 d + (3) 5) mm;

b ≈ (0,20 ÷ 0,25) d

Enačba toplotne bilance za sklop ležaja je:

W = W 1 + W 2 ,

kjer je W določen z zgornjo formulo in označen z znakom (*).

Količina toplote, ki se prenaša, ko je ležaj mazan

W 1 = cQ (t 2 - t 1 ), W

pri čemer je c specifična toplotna zmogljivost olja, J / m 3 * deg.

Q - poraba olja, m 3 / s;

t 1 in t 2 - temperatura mazanja (indeks 1 na vstopu in indeks 2 na izhodu ležaja).

Količina toplote, ki se odvaja v okolico s pomočjo masivnega ležajnega ohišja:

W 2 = kF (t M - t B ) W,

kjer je k tabelarni koeficient toplotne prehodnosti, W / m2 deg. njegove povprečne vrednosti so v območju 9 ÷ 16 W / m2;

F - zračna oprana ležajna površina, m 2 ;

t M - povprečna temperatura maziva v delovnem območju;

t B - temperatura zraka.

Temperatura olja v območju obremenitve ležajev praviloma ni znana vnaprej, zato jo določajo vrednosti določene povprečne temperature maziva. Zaradi tega je treba hidrodinamični izračun ležaja opraviti z iteracijo (zaporedni približki).

Ista iteracijska metoda določa optimalne vrednosti ψ, viskoznosti olja µ. Rešitve morajo izpolnjevati pogoj:

W = W 1 + W 2

Aksialni ležaji, ki so neke vrste ležaji, ki zaznavajo aksialno obremenitev, delujejo samo v mejnem ali pol-fluidnem trenju.

Proizvodnja ležajev

Obrat drsnih ležajev je praviloma specializirano podjetje. Izdelane kot gotove enote, vendar ločeno podloge. Rastline opravljajo tudi popravila poškodovanih ali obrabljenih ležajev. Kot del zmogljivosti so mehanske in toplotne trgovine, montažne linije, ki pogosto delujejo v samodejnem načinu. Obstaja tudi oprema za brizganje premazov na površini za drgnjenje, da se poveča odpornost proti obrabi in zmanjša koeficient trenja ležajnega sklopa. Drsni ležaji, katerih fotografije so podane v članku, so odlična ilustracija visoke tehnične ravni proizvodnje teh izdelkov.

Zaključek

Kljub temu, da drsni ležaji niso tako pogosti kot kotalni ležaji, zmeraj zavzamejo svojo nišo, izpolnjujejo zahteve za njih in njihova tehnologija proizvodnje se nenehno izboljšuje.