Natančno ulivanje doma: tehnologija, prednosti in slabosti

Investicijsko litje (LVM) je industrijski proces, ki se imenuje tudi voščeno litje ali ulivanje. Ob odstranitvi izdelka se obrazec sesuje. Smelted modeli se pogosto uporabljajo v inženiringu in umetniškem litju.

Področje uporabe

Značilnosti tehničnega procesa omogočajo uporabo metode LVM v širokem obsegu: od velikih podjetij do majhnih delavnic. Prav tako je možno oddati na ulivanje investicije doma, za osebne in komercialne namene za izdelavo podrobnih podatkov, spominkov, igrač, delov modelov, nakita. Kot polnilo lahko uporabite skoraj vse kovine:

- jeklo (legirano in ogljikovo);

- neželezne zlitine;

- litega železa;

- plemenite kovine;

- zlitin, ki jih ni mogoče obdelati.

Vendar pa je tehnologija univerzalna - povsem je mogoče izdelati relativno velike strukture kompleksnih oblik. Za lažji proces uporabljajo specializirano opremo za litje in 3D modeliranje s pomočjo specializiranih programov.

Keramično litje

Glede na zahteve za izdelke, ki uporabljajo drugačno, najbolj primerno tehnologijo. Natančno litje za investicije (TLVM) vam omogoča, da z visoko natančnostjo dobite najbolj kompleksno konfiguracijo ulivanja z minimalno debelino stene in površinsko hrapavostjo. Za model TLVM je model voska potopljen v tekočo mešanico na osnovi keramike. Keramična zmes se posuši in tvori lupino ulitka. Ta postopek se ponavlja, dokler ni dosežena želena debelina. Vosek nato odstranimo v avtoklavu. Vendar pa je za to metodo značilna visoka cena, trajanje tehnološkega procesa, sproščanje škodljivih snovi v proizvodnem območju in onesnaževanje okolja z ostanki keramičnih oblik.

Casting iz HTS

V številnih primerih pri izdelavi obrti doma ni potrebna nizka hrapavost za ulitke kompleksne konfiguracije, pri številnih umetniških odlitkih pa je površina z enakomerno hrapavostjo ne le dovoljena, ampak je tudi oblikovna rešitev. V tem primeru je priporočljivo uporabiti vlivanje investicij.

Tehnologija, razvita za izdelke, ki ne potrebujejo gladkih površin, je dokaj preprosta. Takšno površino lahko dobimo z ulivanjem v kalupe iz hladno trdnih mešanic (HTS). Ta proces je veliko enostavnejši, cenejši in okolju prijaznejši.

Vendar ta metoda litja naložb ne omogoča izdelave kompleksnih ulitkov z uporabo modelov za ulivanje. To je mogoče razložiti z dejstvom, da med potenjem številk znaten del sestavka modela ostane v votlini oblike in ga je mogoče odstraniti le s kalciniranjem. Glowing, to je segrevanje do vžigne temperature, sestava modela vodi do uničenja smole veziva XTC. Ko se kovina vlije v kalup z ostanki sestave modela, se zgodi njihovo zgorevanje, kar vodi do sproščanja kovine iz kalupa.

Uporaba tekočih mešanic

Za izravnavo slabosti HTS-tehnologije pri izdelavi določenih vrst ulitkov omogoča ulivanje v tekoče-steklene mešanice s tekočim katalizatorjem (LCS LC). Te zmesi z vsebnostjo tekočega stekla v količini 3-3,5% in katalizatorjem okoli 0,3 mas.% Peska so se začele uporabljati v tujini v zgodnjih 80. letih in se še danes uporabljajo. Po podatkih iz raziskav se te mešanice za razliko od prve generacije CSH odlikujejo po ekološki čistosti, dobrem izločanju in neznatnem gorenju na ulitkih.

Odlivanje z izgubljenim voskom: tehnologija

Proces LVM vključuje operacije priprave modelnih kompozicij, izdelavo modelov ulitkov in prehodnih sistemov, končno obdelavo in nadzor velikosti modelov ter nadaljnjo montažo v bloke. Modeli so praviloma izdelani iz materialov, ki predstavljajo večkomponentne sestavke, kombinacije voskov (parafinsko-stearinska mešanica, naravni trdni voski itd.).

Pri izdelavi modelnih kompozicij uporabimo do 90% povratka, zbranega med taljenjem modelov iz voska. Povrnitev sestave modela ne sme biti samo osvežena, temveč tudi občasno regenerirana.

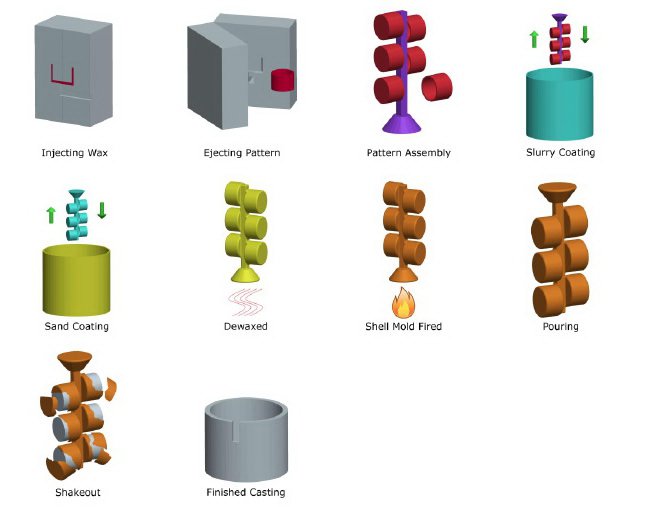

Proizvodnja modelov je sestavljena iz šestih stopenj:

- pripravek plesni;

- vnos v sestavo kavitacijskega modela;

- držanje modela za utrjevanje;

- razstavljanje in odstranjevanje modela;

- ohladimo na sobno temperaturo.

Tehnološke značilnosti

Bistvo LVM je, da se silikonski ali vosekni model tali iz obdelovanca s segrevanjem, prazen prostor pa je napolnjen s kovino (zlitino). Tehnologija procesa ima številne funkcije:

- Pri izdelavi kalupnega peska se široko uporabljajo suspenzije, ki so sestavljene iz ognjevzdržnih finozrnatih materialov, ki jih držimo skupaj z raztopino veziva.

- Za ulivanje kovin (zlitin) se uporabljajo enodelni kalupi, ki se pridobijo z nanašanjem ognjevzdržnega premaza na model, sušenje z nadaljnjim taljenjem modela in kalciniranje kalupa.

- Za ulitke se uporabljajo modeli za enkratno uporabo, ki se uničijo v procesu izdelave kalupov.

- Zaradi drobnozrnatih materialov, podobnih prahu, je zagotovljena dovolj visoka kakovost površine ulitkov.

Prednosti LVM

Prednosti litja naložb so očitne: t

- Vsestranskost. Za ulivanje izdelkov lahko uporabite vse kovine in zlitine.

- Pridobivanje konfiguracij poljubne kompleksnosti.

- Visoka čistost površin in natančnost proizvodnje. To omogoča 80-100% zmanjšanje naknadnih dragih obdelav kovin.

Slabosti LVM

Kljub udobju, vsestranskosti in dostojni kakovosti izdelkov, ni vedno priporočljivo uporabiti vlivanje investicij. Slabosti so predvsem posledica naslednjih dejavnikov:

- Trajanje in kompleksnost postopka ulivanja.

- Previsok material za oblikovanje.

- Velika obremenitev okolja.

Primer izdelave izdelka doma: pripravljalna faza

Domače litje doma ne zahteva poglobljenega znanja o metalurgiji. Za začetek bomo pripravili model, ki ga želimo ponoviti v kovini. Končni izdelek bo uporabljen kot postavitev. Tudi slika je lahko izdelana neodvisno od gline, oblikovan plastelin, les, plastika in drugi gosto plastični materiali.

Namestite model na notranjo stran, pritrjen s sponkami ali zložljivim ohišjem. Primerno je uporabiti prozorno plastično škatlo ali poseben kalup. Za zapolnitev plesni uporabljamo silikon: zagotavlja odlične podrobnosti, prodira v najmanjše razpoke, luknje, vdolbine in tvori zelo gladko površino.

Druga faza: silikonsko polnilo

Če je potrebno natančno litje, ne moremo brez tekoče gume, da bi izdelali kalup. Silikon pripravimo po navodilih z mešanjem različnih sestavin (običajno dveh) in naknadnega segrevanja. Da bi odstranili najmanjše zračne mehurčke, je priporočljivo, da posodo s tekočo gumo postavite 3-4 minute v poseben prenosni vakuumski aparat.

Polnjeno tekočo gumo v posodi napolnimo z modelom in ponovno obrišemo vakuum. Za nadaljnje utrjevanje silikona bo potreben čas (v skladu z navodili). Rabljeni prosojni materiali (posode in silikon) omogočajo opazovanje procesa oblikovanja kalupa.

Odstranite zgoščeno gumo z modelom v notranjosti rezervoarja. Če želite to narediti, spustite sponko (ohišje) in ločite dve polovici škatle - silikon se enostavno odmakne od gladkih sten. Za popolno strjevanje tekoče gume bo trajalo 40-60 minut.

Tretja stopnja: izdelava modela z voskom

Investicijsko litje vključuje taljenje taljivega materiala in zamenjavo prostora, ki ga tvorita staljena kovina. Ker se vosek enostavno topi, ga uporabljamo. To pomeni, da je naslednja naloga narediti voščeno kopijo uporabljenega originalnega modela. Za to je bila potrebna izdelava gumijastega kalupa.

Previdno izrežite silikonsko ploščico in izvlecite model. Tu je majhna skrivnost: da bi kasneje natančno povezali obliko, je priporočljivo, da rez ni gladka, ampak cikcak. Pritrjeni deli obrazca se ne bodo premikali po ravnini.

Prostor v silikonski plasti napolnite s tekočim voskom. Če je izdelek pripravljen sam in ne zahteva visoke natančnosti parjenja delov, lahko vosek ločite v vsako polovico in nato po strditvi združite oba dela. Če je potrebno natančno ponoviti silhueto modela, so gumijaste polovice povezane, pritrjene in vroči vosek se s pomočjo injektorja črpa v nastalo praznino. Ko zapolni ves prostor in se strdi, razstavimo silikonski kalup, vzamemo model iz voska in popravimo pomanjkljivosti. Uporabljen bo kot prototip za končni kovinski izdelek.

Četrta faza: oblikovanje

Zdaj je potrebno oblikovati toplotno odporno, trajno plast z zunanje površine voščene figure, ki bo po taljenju voska postala oblika za kovinsko zlitino. Izberite način investicijskega litja z mešanico kristobalita (modificiran kvarc).

Model oblikujemo v kovinsko valjasto bučko (naprava, ki drži zmes za oblikovanje, ko se stisne). Lemljeni model namestite v kalup z lovilnim sistemom in zlijte zmes na osnovi kristobalita. Da bi iztisnili zračne žepke, postavimo v vibro-vakuumski aparat.

Zaključna faza

Ko se zmes stisne, ostane voska raztopiti in kovino vlije v prazen prostor. Postopek litja na vlivanje doma je najbolje opraviti z zlitinami, ki se topijo pri relativno nizkih temperaturah. Livarna silumin (silicij + aluminij) je popolna. Material je trpežen in trden, vendar krhek.

Po nalivanju staljenega silumina počakamo, da se strdi. Potem odstranimo izdelek iz jarka, odstranimo sprue in ga očistimo od ostankov zmesi za oblikovanje. Pred nami - skoraj zaključen del (igrače, spominki). Poleg tega se lahko brusi in polira. Če so ostanki livarne trdno zlepljeni v utore, jih je treba odstraniti z vrtalnikom ali drugim orodjem.

Investicijsko litje: proizvodnja

Malo drugače se izvaja z LVM za izdelavo kritičnih delov s kompleksno obliko in (ali) tankimi stenami. Odlivanje končnega kovinskega izdelka lahko traja od enega tedna do enega meseca.

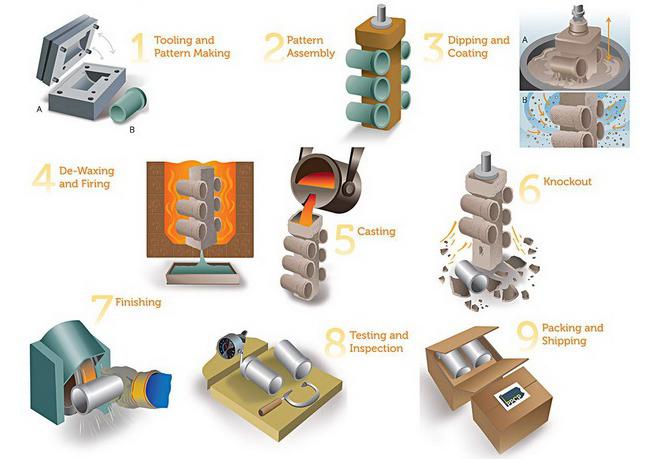

Prvi korak je voskanje obrazca. V podjetju se pogosto uporablja aluminijasta kalup (analog zgoraj omenjenega silikonskega kalupa) - votlina, ki ima obliko dela. Na izhodu dobimo model voska, ki je nekoliko večji od zadnjega dela.

Poleg tega bo model služil kot osnova za keramični kalup. Prav tako mora biti nekoliko večji od zadnjega dela, saj se bo kovina po ohlajanju skrčila. Nato s pomočjo vročega spajkalnika na model voska spajkamo poseben sistem vrat (tudi iz voska), po katerem se vroča kovina vlije v votlino kalupa.

Izdelava keramičnega kalupa

Nato se struktura voska potopi v tekočo keramično raztopino, imenovano zdrs. To se opravi ročno, da bi se izognili napakam v litju. Za trdnost zdrsa se keramični sloj ojača s škropljenjem finega cirkonijevega peska. Šele po tem se avtomatizira "zaupanje" gredice: posebni mehanizmi nadaljujejo postopni postopek škropljenja grobšega peska. Delo se nadaljuje, dokler keramo-peščena trdna plast ne doseže vnaprej določene debeline (običajno 7 mm). Pri avtomatizirani proizvodnji traja 5 dni.

Casting

Zdaj je gredica pripravljena za taljenje voska iz kalupa. Postavimo ga 10 minut v avtoklav, napolnjen z vročo paro. Vosek se stopi in popolnoma izsuši iz lupine. Na izhodu dobimo keramično obliko, ki popolnoma ponovi obliko dela

Ko se keramo-pesek strdi, se litje kovin izvede na investicijskem vlivanju. Predforma se segreva 2-3 ure v pečici, tako da se pri razlitju do 1200 ° C ne razpoči kovine (zlitine).

Staljena kovina vstopi v votlino kalupa, ki se nato ohladi in strdi postopoma pri sobni temperaturi. Za hlajenje aluminija in njegovih zlitin potrebujemo 2 uri, za jeklo (litega železa) pa 4-5 ur.

Dokončanje

Pravzaprav se investicijsko litje tu konča. Po strjevanju kovine se obdelovanec postavi v poseben vibracijski stroj. Keramična podlaga se razpokne in razpade zaradi nežnih vibracij, kovinski izdelek pa ne spremeni svoje oblike. Nato sledi končna obdelava kovinske gredice. Sprva se odcepi kovinski izlivni sistem, kraj njegovega stika z glavnim delom pa se previdno zmelje.

Končno krmilniki preverijo, ali dimenzije izdelka ustrezajo tistim, ki so navedene na risbi. Aluminijevi deli se merijo hladno (pri sobni temperaturi), jekleni deli so predgreti v peči. Strokovnjaki uporabljajo različna orodja za testiranje in merjenje: od preprostih predlog do kompleksnih elektronskih in optičnih sistemov. Če se odkrije neskladje s parametri, se postavka pošlje v popravilo (napaka, ki jo je mogoče popraviti) ali za pretovarjanje (ne odstranljiva zakonska zveza).

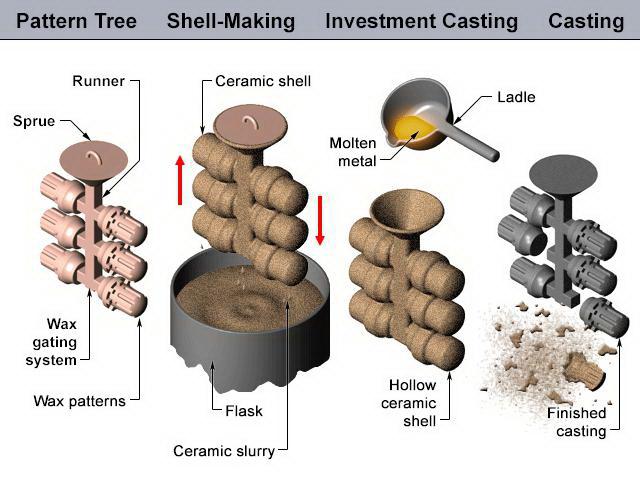

Sistem Sprue

Načrtovanje vratnega sistema ima vodilno vlogo v LVM. To je posledica dejstva, da opravlja tri funkcije:

- Pri izdelavi ohišij livarskih modelov in bloka modelov so prehodni sistemi nosilne konstrukcije, ki se držijo lupine in modelov.

- Skozi sistem kanalov sprue se tekoča kovina vlije v ulitku, ko je ulit.

- Pri utrjevanju sistem izvaja funkcijo dobička (napajalni element, ki kompenzira krčenje kovin).

Livarska lupina

V procesu LVM je ključ ustvariti plasti oblike lupine. Postopek izdelave lupine je naslednji. Na površino bloka modelov, najpogosteje s potapljanjem, nanesemo neprekinjen tanek sloj suspenzije, ki ga nato posipamo s peskom. Suspenzija, ki se drži na površini modela, natančno reproducira svojo obliko, prah za brušenje pa je vstavljen v suspenzijo, ki ga zmoči, in sestavo sestavi v obliki tanke plasti (prvi ali delovni). Neobdelana groba površina lupine, ki jo tvori kremenov pesek, spodbuja dobro oprijemanje naslednjih plasti suspenzije s prejšnjimi.

Pomembni kazalniki, ki določajo jakost oblike, so viskoznost in fluidnost suspenzije. Viskoznost lahko prilagodimo z vnosom določene količine polnila (polnost). Istočasno se z večanjem polnosti sestave zmanjša debelina vmesnih slojev raztopine veziva med praškastimi delci, zmanjšanje krčenja in negativni učinki, ki jih povzroči, kot tudi trdnostne lastnosti lupine.

Uporabljeni materiali

Materiali za izdelavo lupine so razdeljeni v naslednje skupine: osnovni materiali, veziva, topila in dodatki. Prvi se uprašijo, uporabljajo za pripravo suspenzij, in pesek, namenjen škropljenju. To so kremen, šamot, cirkon, magnezit, visoko-glinasti šamot, elektrokorund, hromomagnezit in drugi. Kvarc se pogosto uporablja. Nekateri osnovni materiali lupine so pripravljeni v obliki, pripravljeni za uporabo, medtem ko so drugi predhodno posušeni, žgani, zmleti, presejani. Pomembna pomanjkljivost kvarca so njegove polimorfne transformacije, ki se pojavljajo s temperaturo in jih spremlja ostra sprememba volumna, kar vodi do razpokanja in uničenja lupine.

Gladko segrevanje oblik za zmanjšanje verjetnosti razpokanja, ki se izvaja v podpornem polnilu, prispeva k povečanju trajanja tehnološkega procesa in dodatnih stroškov energije. Ena od možnosti za zmanjšanje razpokanja med žganjem je zamenjava praškastega kremenovega peska kot polnila z razpršenim kremenovim peskom polifrakcijske sestave. Istočasno se izboljšajo reološke lastnosti suspenzije, povečuje se razpokalna odpornost kalupov, zmanjša pa se okvara v blokadah in okvara lupine.

Zaključek

Metoda LVM je postala zelo razširjena. Uporablja se za izdelavo kompleksnih delov v strojništvu, izdelavi orožja, vodovodnih instalacij, spominkov. Za izdelavo nakita iz žlahtnih kovin z ulivanjem nakita na litje za investicije.