Obračanje. Vrste obračanja

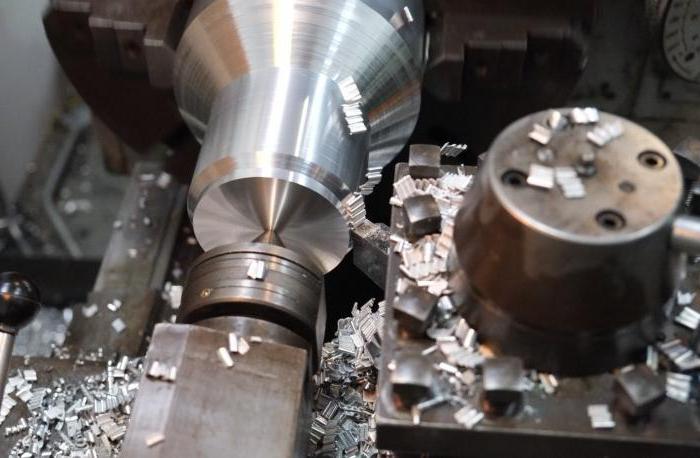

Struženje - najpogostejša vrsta predelave kovinskih izdelkov. Deli, ki imajo obliko revolucionarnih teles, predstavljajo pomemben delež izdelkov strojne industrije in so del večine strojev in mehanizmov.

Kratek opis

Za sodobno inženirstvo je značilna široka paleta izdelkov, z nestabilnostjo velikosti proizvodne serije delov, ki se giblje od nekaj kosov do več tisoč ali več deset tisoč. Tehnološki proces (TP) obdelave rotacijskih teles je značilen z različnimi tehnološkimi operacijami, obdelovalnimi potmi in kovinsko rezalnimi napravami, ki se uporabljajo pri njihovi izdelavi.

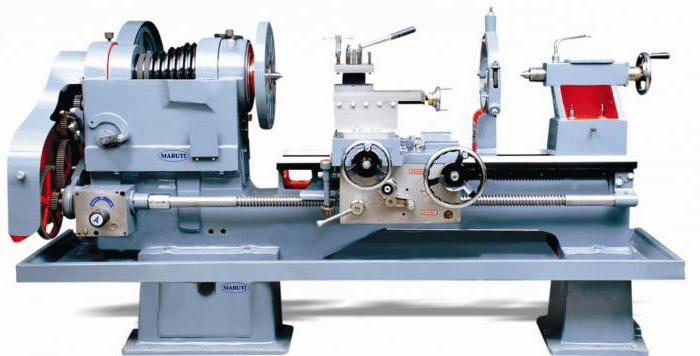

Glede na tipične obdelovalne poti in glede na konstrukcijsko-tehnološke značilnosti in velikost proizvodne serije rotacijskega telesa je mogoče obdelovati na različnih vrstah stružnic z ročnim upravljanjem in CNC, kadar se uporablja kot standardno in posebno orodje.

Zgodovina

Struženje delov na specializiranih strojih znanih iz VII stoletja pred našim štetjem. e. Prvi mehanizmi so bili primitivni: med dvema središčema je bila postavljena kost ali lesena slepa. Ena oseba (praviloma suženj) je izkrivila izdelek, in gospodar, ki je držal rezalnik v rokah, je odstranil plast čipov. Postopek je bil dolg in naporen.

Po epohi upada (zgodnji srednji vek), v XIV. Stoletju, so se že izvajala stružna dela na mehanizmih, kjer je bila rotacija obdelovanca pritrjena s pogonom stopal. Do 16. stoletja so strojna orodja pridobivala kovinska središča in luneto. Izdelki so postali možni zapleteno obliko - do krogle, vendar mehanski pogon ni zagotavljal ustrezne moči. V 18. stoletju je s prizadevanji ruskega izumitelja Nartova rešena naloga pritrditve trdega rezalnika, ki je omogočilo natančno rezanje niti, zapletenih vzorcev itd.

Do XIX stoletja, ustvarili močne stroje, v celoti izdelani iz kovine, ki je postala osnova za pridobivanje zagona v strojništvu. Po množični elektrifikaciji so stroji pridobili elektromotorje, ki so dejansko prevzeli moderno obliko. Naslednja pomembna razvojna faza je povezana z uvedbo avtomatizacije in informatizacije.

Vrste obračanja

Na strojih se izvaja obdelava rotacijskih teles:

- rezanje z vijaki;

- obračalni stolp;

- CNC;

- večnamenski;

- večvretensko;

- polavtomatske naprave z več rezom.

V tem primeru se glede na koncentracijo tehnoloških prehodov (zaporedne, vzporedne in serijsko vzporedne) uporabljajo standardne ali posebne rezalne in pomožne naprave z enojnimi ali večkratnimi nastavitvami.

Strojna obdelava na stružnicah je narejena tako s sekvenčno obdelavo z enim orodjem kot z uporabo večvretenskih glav in kombiniranih aksialnih orodij.

Izbira tehničnega procesa

Velikost proizvodne serije delov in njene konstrukcijske in tehnološke značilnosti odločilno vplivajo na izbiro vrste stružnic:

- največji premer;

- dolžina;

- zahtevana natančnost;

- površinska hrapavost.

Raznolikost stružnic vodi do povečanja števila konkurenčnih variant procesa. Na primer, z uporabo sheme oblikovanja konkurenčnih možnosti obdelave jaškov je mogoče oblikovati 20-30 možnih možnosti obdelave za stopenjsko gred. Zato je treba izbrati pravo (optimalno) stružnico, ki zagotavlja maksimalno delovno intenzivnost gospodarsko učinkovitost. Pri izbiri možnosti TP se upoštevajo tudi obseg proizvodnje in drugi proizvodni pogoji.

Tehnični in ekonomski kazalniki

Kovinsko struženje združuje dva odločilna dejavnika - tehnično sposobnost in izvedljivost. V pogojih večproizvodne proizvodnje, za katero je značilna nestabilnost objektov in velikost proizvodnih serij delov, je izbira donosne variacije tehničnega postopka med tekmovalci težka in dolgotrajna naloga, ki zahteva veliko število izračunov, povezanih z določitvijo tehničnih in ekonomskih kazalcev.

Glavni kazalniki dejavnosti strojev strojne gradnje so:

- produktivnost dela;

- dobiček;

- proizvodnih stroškov ;

- intenzivnost in učinkovitost uporabe finančnih sredstev;

- materialna in energetska intenzivnost izdelkov;

- donosnost;

- kapitalska intenzivnost in produktivnost kapitala;

- uporabo opreme in drugo.

Pomembna naloga je zagotoviti konkurenčnost izdelkov ob upoštevanju nenehno naraščajočih zahtev po kakovosti proizvodov in omejevanju delovnih, materialnih, finančnih in energetskih virov.

Vrste obdelovancev

Stružnica omogoča obdelavo obdelovancev, kot so rotacijska telesa:

Naslov obdelovanca | Razvrstitev | Izdelki |

Cilindrični rotacijski deli | Puše | Puše, puše, puše, rokavi |

Gredi | Gredi, valji, osi, palice, zatiči, prsti, zatiči | |

Ravni spin deli | Diski | Kolesa, obroči, vztrajniki, jermenice, prirobnice |

Več delov | Ekscentrični izdelki | Kolenaste gredi, ekscentri |

Podrobnosti vrtenja s sekcijskimi osmi | Križi | Križi, okovje |

Druge praznine | Zobniška kolesa | Enojni in večnamenski zobniki, platišča, zobniki, gredi, kolesni diski |

Oblikovane kamere | ||

Tekoči vijaki in polžni izdelki | ||

Pritrdilo | Vijaki, matice, vijaki |

Obdelava stopenjskih jaškov

Obračanje gredi se lahko izvede z uporabo stružnega, stružnega kopiranja, horizontalnega večnamenskega orodja, navpičnega enovretenskega in večvretenskega stroja, CNC stroja. Vstavite gred v sredino stroja ali pritrdite v vložek (prednja plošča). Kratke kose, odlitki, odkovki so pritrjeni v trikrake in manj pogosto v štirikotne kartuše. Gredi z razmerjem med dolžino in premerom več kot 12 se zmeljejo z uporabo premičnih in fiksnih nosilcev.

Ponavadi na mnogoreztsovyh stroji obstajajo dve čeljusti (zadaj, spredaj). Spredaj je zasnovan za vzdolžno struženje obdelovancev. Zadnje čeljust - za obrezovanje koncev, rezalnih utorov, oblikovanega struženja. Število rezil na multi-čeljusti lahko doseže 20. Premiki čeljusti so avtomatizirani.

Navoj

V konstrukciji gredi so zunanje in notranje pritrdilne niti. Struženje poteka s posebnimi rezkarji. Stroji morajo imeti hitro vrteče se vreteno za hitro spremembo smeri delovnega vrtenja v nasprotno smer, ko je nit rezana na želeno globino. Pri rezanju gluhih nitk uporabite samopreklopne kartuše. Zunanji navoji se režejo z rezalnimi glavami, pokrovačami, rezalniki z navojem in drugimi metodami. Kalibriranje navojev se izvaja z matricami s končnimi rezalnimi robovi.

Rezanje črvov

Vijačna površina črvov, odvisno od serijske vrednosti, se lahko reže s stružnico ali profilnim vijačnim strojem. Rezila za stružnico so izbrana z ravnim profilom. Potreben profil tuljave je zagotovljen z ustrezno namestitvijo rezalnika. Pri obsežni proizvodnji se črvi razrežejo v obročasto incizalno glavo.

Pri zaključevanju rezalnih črvov z modulom srednje velikosti se uporabljajo posebni vzmetni noži. Za enosmerne kose, ki imajo majhen kot (do 7 stopinj) vijačnice, je profil pritrjen na rezalnik, ki ustreza profilu vijaka črva.

Obdelava primera

S pomočjo vrtiljačnih stružnic se obračajo deli karoserije parnih turbin, veliki ventili, elektromotorji, kompresorji, čelne plošče strojev, centrifugalne črpalke, generatorji itd. sorazmerno visoki rezalni pogoji, izvajajo neprekinjeno obdelavo. Posledica tega je, da obračanje postane bolj produktivno.

Predelani obdelovalni kosi s kompleksno prostorsko obliko ali obliko telesa vrtenja z notranjimi ali zunanjimi stožčastimi, cilindričnimi površinami, pravokotnimi na konce sorazmerno enostavnih za zasuk.

CNC struženje

Stružnice numerično krmiljen so ena izmed najpogostejših vrst opreme sodobne masovne proizvodnje. Pomembna prednost CNC strojev v primerjavi z drugimi stroji, ki delujejo v avtomatskih in polavtomatskih načinih, so majhni časovni in materialni stroški za prehod iz predelane serije delov v drugo. Trenutno se je uporaba strojnih orodij z vojaško-industrijskim kompleksom (operativni programski nadzor) razširila v strojništvo. V teh napravah lahko program vnesete neposredno s tipkovnice nadzorne plošče operaterja razhroščevalnika.

Tehnološke zmogljivosti

CNC stroji so razvrščeni glede na položaj vrtilne osi vretena (vodoravno, navpično), lokacijo vodil (poševno, vodoravno, navpično), strukturo orodnega sistema (s kupolo ali orodjarno), vrsto dela:

- kartuša;

- vrtilne točke;

- centriranje kartuš;

- vrtiljak.

Centrirni stroji (ki tvorijo okoli 10% vseh CNC strojev) se uporabljajo za zunanjo obdelavo jaškov, vključno z rezanjem navoja z dletom (največji premer D max obdelovanca je 250-380 mm).

Stroji za izdelavo kartuš (približno 40%) se uporabljajo za obdelavo (zunanje in notranje) puše, prirobnic in drugih. Poleg obračanja, vrtanja in obrezovanja koncev lahko obračanje na te stroje dopolnimo z vrtanjem, grezenjem, povrtavanjem, rezanjem navojev, umivalnikov, rezanjem zunanjih in notranjih navojev z dletom (D max 160-1250 mm).

Centriranje kartuš (približno 35% CNC-strojnega parka) združuje tehnološke zmogljivosti prvih dveh skupin. Uporabljajo se za vložke in centriranje delov D max 160-630 mm. Za obdelavo izdelkov, kot so prirobnice, diski in ohišja večjih velikosti, se uporabljajo rotacijski stroji.

Zaključek

Z metodami struženja lahko zmeljemo različne izdelke, ki imajo obliko rotacije, z želenimi lastnostmi. Obsežen park stružnic omogoča izdelavo miniaturnih delov in velikih delov za energetiko, težko inženirstvo, ladjedelništvo in druge industrije.