Proizvodnja opeke: oprema, tehnologija

Že več stoletij se je zgodovina gradbenih materialov opeke uveljavila kot zanesljiv univerzalni material. Najnovejši dogodki na področju gradbeništva ne morejo popolnoma odstraniti opeke s trga in to se bo nadaljevalo še dolgo. Brick je odličen za izgradnjo kapitala stavb in objektov zaradi svojih lastnosti. Proizvodnja opeke iz gline v zadnjih nekaj stoletjih ni doživela pomembnih tehnoloških sprememb, vendar so se pojavile druge metode za izdelavo blokov za opeko. Med njimi so najbolj priljubljene proizvodne tehnologije silikatnih opek, kot tudi uporaba visokotlačnega kot alternativa ali dodatka k žganju.

Vrste opeke in njihove značilnosti

Opeke imenujemo trdni bloki za polaganje konstrukcij določenih velikosti. Z velikim odstopanjem od standardov dolžine, širine in višine se izdelki že imenujejo preprosto gradniki. Ena, preprosta ruska opeka je dolga 250 mm, široka 120 mm in visoka 65 mm, obstajajo pa tudi pol in dvojne različice z višino 88 in 138 mm. Evropa je sprejela svoje standardne velikosti opeke, kar je povezano z zgodovinskim razvojem merilnega sistema. Material za izdelavo opeke je lahko velika količina ohlapnih in zdrobljenih snovi, najbolj priljubljena pa sta glina in pesek z apnom. To se odraža v imenu blokov, rdeče keramične opeke so izdelane skoraj v celoti iz gline, proizvodnja silikatnih opek pa temelji na mešanici peska in apna. Značilnosti takega materiala so nekoliko nižje od keramike, kar se kompenzira s sorazmerno nizko ceno. Tretja vrsta blokov s stisnjenim materialom je lahko sestavljena iz različnih materialov, odvisno od lastnosti, ki jih načrtuje proizvajalec. Vse tri vrste so razdeljene na veliko število podtipov z različnimi lastnostmi in uporabami.

Tehnologija

Metode proizvodnje opeke se razlikujejo glede na uporabljene surovine. Tehnologija proizvodnje opeke iz gline z visokotemperaturnim žganjem je ostala nespremenjena že več tisoč let, proizvodnja silikatnih opek pa se je začela šele konec 19. stoletja. Silikatna opeka ne zahteva žganja, ker je keramika namesto tega mešanica izpostavljena vodnim hlapom pod visokim tlakom. Hiper stiskalnice za izdelavo opečnih blokov so v splošnem nastale pred kratkim, pri čemer ta metoda ne uporablja učinkov visokih temperatur pri nastajanju trdnega materiala. Kljub temu pa opeke s stisnjenostjo niso slabše po svojih lastnostih in pogosto presegajo svoje "starodavne brate". Strokovnjaki primerjajo ta material z visoko kakovostnimi klinkernimi opeko.

Proizvodnja keramične opeke

Oprema za proizvodnjo opek iz gline s plastičnimi ali polsuhimi metodami mora vključevati naslednje obvezne enote in prostore: t

Skladišče surovin, kjer je glina predhodno "izločena" na želeno stopnjo vlage. Prav tako je mogoče dodati butiruyuschego material, pesek ali lomljene opeke, v višini ne več kot 30%. Takšni aditivi omogočajo, da surovina ohrani svojo obliko in zmanjša deformacije med obdelavo temperature.

Mesto mletja in mešanja surovin lahko vključuje več naprav za postopno filtracijo, drobljenje in ustvarjanje homogene mase. Za duktilni postopek dodajte naprave za predelavo gline z vodno paro.

Oblikovanje surovih izdelkov, ki so vključeni v napravo na osnovi vakuumske ali hidravlične stiskalnice. Te naprave izdelujejo trak za rezanje, iz katerega je že nastala surova opeka. Kompaktne garaže in domače možnosti lahko oblikujejo končne izdelke brez potrebe po rezanju, vendar je hitrost teh naprav zelo majhna.

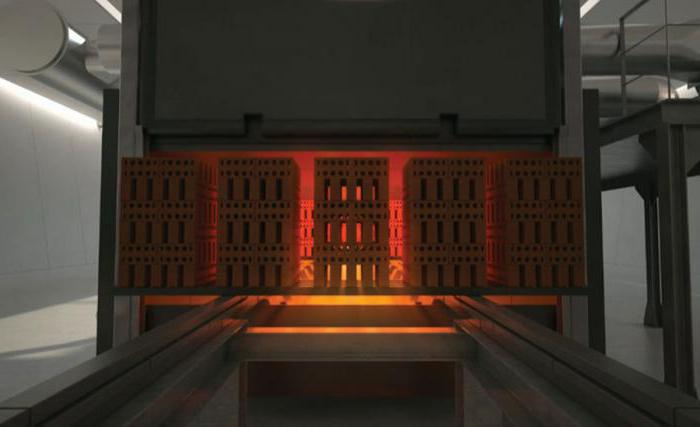

Peči za sušenje surovin in praženja proizvajajo dve vrsti: komoro in predor. Druga možnost zahteva trdno konstrukcijo, vendar omogoča pretočno neprekinjeno proizvodnjo. Polsuha metoda oblikovanja surovin lahko prihrani čas sušenja. С. Standardna temperatura pečenja keramičnih blokov je 1000 ° C.

Skladišče končnih izdelkov, kjer se pečene opeke prejmejo za skladiščenje in prodajo.

Transportne enote med napravami različnih stopenj mehanizacije dela, od ročnega do transportnega.

Ognjevarna opeka

Pri gradnji peči in drugih ognjevzdržnih površin je uporaba navadnih opek nesprejemljiva. С . Silikatna opeka ne more prenesti niti temperature konvencionalnega ognja za kurjavo, preprost keramični blok pa izgubi svoje lastnosti pri temperaturah nad 800 ° C. Da, in nenehna nihanja temperature negativno vplivajo na lastnosti običajnih opek. Zahteva material, ki lahko vzdrži periodično močno toploto in posledično hlajenje v daljšem obdobju delovanja. Eden od najbolj priljubljenih ognjevzdržnih materialov šamotne opeke se šteje, ki temelji na proizvodnji, ki je proizvodnja opeke iz posebne gline - šamot. Oprema za proizvodnjo opeke iz nje je podobna tisti, opisani zgoraj, vendar so razlikovalne značilnosti tehnologije proizvodnje običajnih keramičnih blokov dve stopnji:

Pri pripravi surovine se ognjevarna glina predhodno obdeluje z visoko temperaturo, mineralni dodatki, zlasti aluminijev oksid, se uporabljajo za izboljšanje ognjevzdržnih lastnosti končnega izdelka.

С, а при 1500 и выше, время обжига составляет не менее 5 часов. Neobdelano sežiganje se ne doseže pri 1000 ° C, vendar pri 1500 in več, čas žganja traja vsaj 5 ur. Pri takih temperaturah nastopi sintranje materiala in transformacija kemijske sestave kot celote.

Poroznost šamotne opeke določa njegovo trdnost in toplotno izolacijske lastnosti.

Bloki klinkerjev

Soočanje sten in drugih strukturnih elementov ni le lep videz materiala, temveč tudi njegova odpornost na vremenske vplive in mehanske poškodbe. Proizvajalci opeke od 18. stoletja proizvajajo posebej trpežen material, ki je primerljiv z odpornostjo na obrabo z naravnim kamnom. Ime je prišlo iz nemščine zaradi resonančnega odziva opeke pri iztiskanju, kar ni presenetljivo, saj so klinker bloki eden izmed najbolj gostih materialov v svojem razredu. Proizvodnja klinkerne opeke zahteva večje zahteve glede kakovosti surovin, potrebno je nadzorovati vsebnost železovih, kalcijevih in magnezijevih oksidov ter zadostno vsebnost aluminijevega oksida. ° С, в остальном технология производства повторяет способ получения обычного керамического кирпича. Temperatura žganja materiala za oblogo po tej tehnologiji je 1000-1400 ° C, sicer proizvodna tehnologija ponavlja postopek izdelave navadnih keramičnih opek. Ena od glavnih pomanjkljivosti klinker keramičnih blokov je njihova dobra toplotna prevodnost, zato se lahko ob soočanju z zunanjimi stenami stavbe zahteva dodatna toplotna in zvočna izolacija. в том числе с пустотами на тыл ь ной стороне и глазурью на лицевой. Opeke te tehnologije so izdelane v najrazličnejših izvedbah, vključno s prazninami na zadnji strani in glazuro na sprednji strani.

Tehnologija izdelave silikatne opeke

Proces nastajanja trdnih blokov iz mešanice apna in peska temelji na toplotni obdelavi končne malte in se je začel relativno pred kratkim, medtem ko je uporaba mešanice v gradbeništvu že nekaj tisočletij. Proizvodnja silikatne opeke je mogoče razdeliti na tri glavne faze: priprava surovin, gašenje apna in dejanska proizvodnja blokov. Priprava vključuje naslednje faze in naprave:

Sejalnik za pesek. Delež peščenih surovin ne bi smel biti večji od 2,5 mm, poleg tega pa postopek sejanja omogoča čiščenje peska iz organskih vključkov.

Naprave za drobljenje apnoja.

Možna je vgradnja predhodno kaljenega apna.

Naprava za doziranje surovin za mešanje. Mešanica 90-92% je sestavljena iz peska, ostalo je gašeno apno, barvni pigmenti in modifikatorji.

Naprave za gašenje apna so razdeljene v dve vrsti:

Naprave za boben, ki uporabljajo vodno paro, vam omogočajo, da hitro zaključite proces gašenja v mešanici, vendar porabijo veliko energije.

Silažne strukture iz več delov omogočajo, da dobite neprekinjen tok končne mešanice, kljub temu, da lahko reakcija traja do 10 ur.

V zadnji fazi se bloki oblikujejo v stiskalnicah, surovina pa se pošlje v avtoklav, kjer se kalcijeve hidrosilikatne spojine tvorijo pod tlakom in visokotemperaturno paro v opeki, kar daje trdoti gradbeni element. Obdelava avtoklava traja 10-20 ur, zato je za neprekinjeno proizvodnjo potrebna namestitev večih avtoklavov.

Vibropress

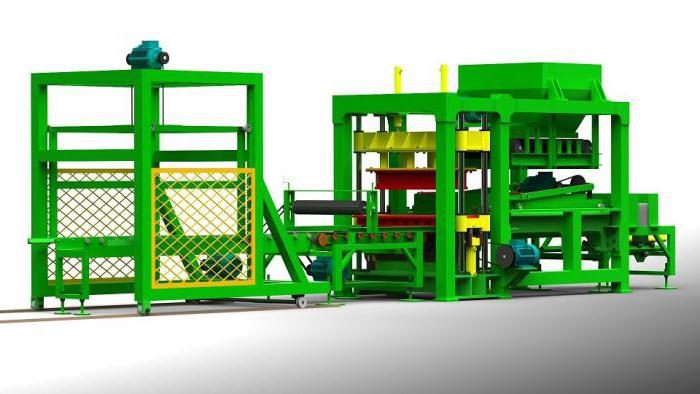

Ta stroj za proizvodnjo opeke in drugih blokov na osnovi gradbenih zmesi je precej univerzalno sredstvo, saj lahko zamenjavo obrazcev naredimo brez večjih sprememb celotne instalacije. Obstajajo modeli z merilnimi napravami, mešalniki in celo transporterji izdelkov do mesta sušenja ali dodatne obdelave.

Hiper stisnjeni opečni bloki

Ta proizvodna različica sploh ne uporablja temperaturne obdelave, saj temelji na lastnosti vezave cementa. Proizvodna linija je minimizirana, kar vam omogoča, da jo postavite na majhno površino. Struktura opreme, razen same hiperpresije, lahko vključuje naslednje naprave:

Oprema za filtriranje in drobljenje za mletje surovin in odstranjevanje organskih odpadkov.

Dozirnik za avtomatski nadzor nad oddajanjem komponent.

Mešalnik lahko vgradimo v obliko hiper tiska.

Namestitev prevoza opeke na mesto skladiščenja.

Pripravljene možnosti mini-rastline

Kljub številčnosti proizvajalcev, trg gradbenih materialov ni preveč nasičen, po mnenju strokovnjakov ugotavljajo tudi stabilno letno rast povpraševanja in obsega gradnje. Zato lahko lastna mini tovarna za proizvodnjo opeke postane dobičkonosno družinsko podjetje. Vračilna doba takega podjetja je lahko od enega do dveh let, odvisno od ustaljene proizvodnje in spretnosti delavcev ter načinov trženja končnega materiala. Minimalna investicija v procesno opremo in zagon se lahko giblje od 3 milijonov rubljev. Na to je treba dodati še najem ustreznih prostorov in nakup surovin. Še posebej je vredno pozoren na proizvodnjo hiperpredelene opeke, ki zahteva najmanj skupno površino za postavitev instalacij.

Proizvodnja v garaži

Da bi odprli proizvodnjo opeke v lokalnem okolju, bo dovolj, da porabimo denar za hiperprese, potem pa bomo morali vse druge operacije opraviti ročno. Stroški take opeke bodo najbolj minimalni, vendar so stroški dela veliko višji.

Zaključek

Donosnost opekarne je potrjena s številnimi primeri. Vendar pa bo proizvodnja zahtevala ne le resne finančne naložbe, temveč tudi prizadevanja za ohranitev poteka dela, nadzor kakovosti in iskanje prodajnih kanalov. V letu ali dveh se bodo prizadevanja zagotovo izplačala s stabilnimi dobički.