Klasifikacija vrst varjenja

Človeštvo je izredno zavezano izumiteljem varjenja. Vrste dela, kjer se uporablja ta tehnologija, veliko: od inženiringa do gradnje. Če ne bi bilo varjenja, ni znano, na kateri stopnji tehnološkega razvoja bi bili voditelji industrijske proizvodnje in celo ves svet. Navsezadnje, če ne bi bilo varjenja, ne bi bilo velikih oceanskih suhih tovornih ladij in tankerjev, ne bi bilo nobenih tankov za prevoz razsutih tovorov in tako naprej.

S hitrim razvojem znanosti in tehnologije ter varjenjem se je razvil. In danes se trajne povezave pridobivajo na različne načine. Izbira določene tehnologije in opreme je odvisna od mnogih dejavnikov.

Klasifikacija vrst varjenja

Obstaja veliko različnih načinov za povezavo dveh jeklenih izdelkov. Sodobne tehnologije omogočajo varno pritrditev ne le jeklenih in kovinskih materialov, temveč tudi plastike. Vendar pa obstajajo številne vrste varjenja (plin in ne samo), ki se pogosto uporabljajo in se uporabljajo skoraj povsod. Merila za razvrščanje varjenja lahko služijo kot zaščitna okolja, v katerih se izvaja postopek taljenja, stopnja mehanizacije in avtomatizacije varjenja, glede na temperaturne parametre površin, ki jih je treba povezati, in druge.

V skladu s splošno sprejeto klasifikacijo vrst varjenja lahko vse varilne postopke razdelimo na varjenje s fuzijo in varjenje s tlakom. Vsaka od teh dveh velikih skupin vključuje več podskupin.

Vrste fuzijskega varjenja so naslednje: elektrolitska, plinska, indukcijska, laserska, obločna (elektroda se lahko tali ali pa ne) in ionska plazma. Vsaka od teh vrst ima svoje prednosti in slabosti ter ima indikacije za uporabo v določeni industriji.

Vrste tlačnega varjenja: hladno in termomehansko. Hladno varjenje vključuje ultrazvočno trenje varjenje, varjenje eksplozijo in tako imenovano nastavitev vakuuma. Termomehanski po vrsti vključuje difuzijsko varjenje, varjenje s stiskalnico (plin in lok), termit pod tlakom, termokompresijo in kontaktno varjenje (opor, točko, valj).

Vsaka od navedenih vrst varjenja kovin ima svoje značilnosti. Izkušen inženir na področju varilne tehnologije lahko po vrsti zvara določi tehnologijo, na kateri je bil izdelan.

Značilnosti varjenja s fuzijo

Povezava se tvori izključno zaradi zlitja elektrodnega materiala z varjenimi izdelki. Hkrati ni zunanjega pritiska na izdelek. Vir toplotne energije je lahko električni razelektritev (luk), kot tudi plinsko segrevanje. Združeni izdelki so delno stopljeni in tvorijo skupno talino. Z znižanjem temperature nastane veliko število kristalizacijskih centrov in raztopina se strdi. Tako so izdelki varno povezani v enem kosu.

Nekatere značilnosti termomehanske

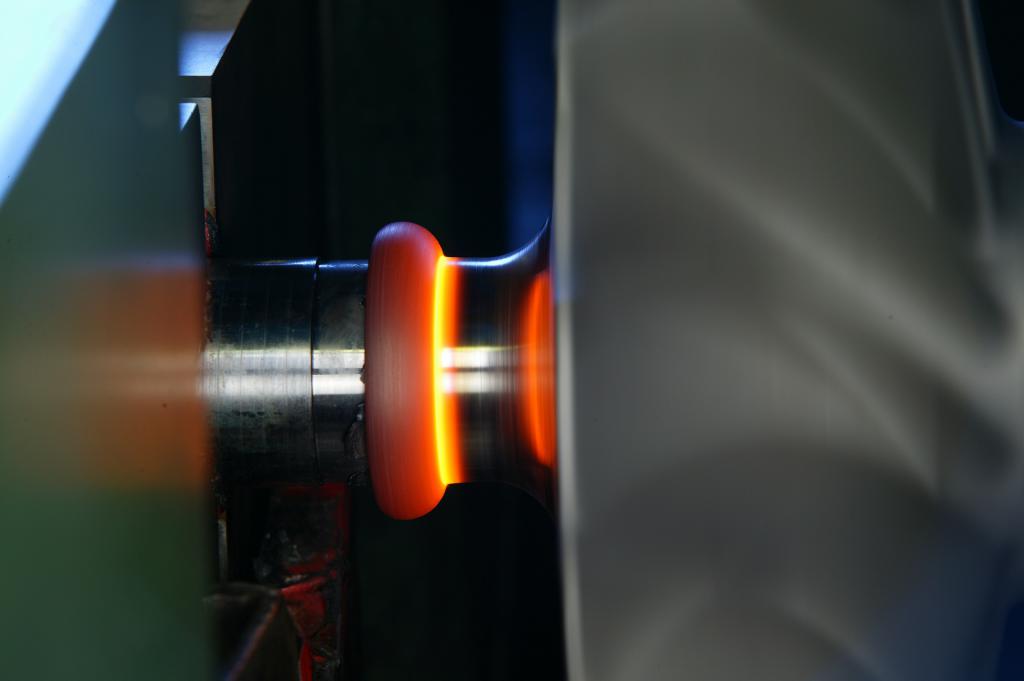

Ta vrsta varjenja se izvaja zaradi visokega tlaka, ki ga dajejo izdelki. V tem primeru se zaradi tornih sil, ki so posledica premika enega dela glede na drugega, kontaktne površine segrejejo do zelo visokih temperatur. Aktivirajo se difuzijski postopki in atomi enega produkta začnejo prodirati v drug proizvod, zaradi česar se oblikuje trajno varjen spoj.

Značilnosti tlačnega varjenja

V zadnjem času je ta vrsta varjenja kovin postala priljubljena. Predvsem zaradi svojih širokih možnosti. Zlasti zaradi tlačnega varjenja lahko dobite močno povezavo kovin s plastiko. In na splošno bi bilo mogoče kuhati na videz povsem nezdružljive materiale (npr. Aluminij z bakrom in drugi).

To je zelo visokotehnološki tip varjenja. Varjeni spoji, dobljeni s to metodo, so precej zanesljivi in vzdržljivi.

Material varivosti

Varjeni spoj se lahko dobi ne za vsak par materialov. Obstajajo zahteve za kemijsko sestavo izdelkov, ki jih je treba variti. Na primer, s povečanjem vsebnosti ogljika v visokokakovostnih konstrukcijskih jeklih, zmožnost varjenja tega materiala močno pade. Menijo, da ima jeklo z vsebnostjo ogljika do vključno 0,3% dobro varljivost. Če ta pogoj ni izpolnjen, bo imel zvar veliko napak, tako znotraj kot zunaj. Takšna spojina bo imela nizke fizikalne in mehanske lastnosti.

Pri varjenju izdelkov iz ogljikovega jekla je glavni problem postopek potapljanja in gašenja, ki se pojavlja v varilnem območju. Tudi po varjenju opazimo znatne preostale deformacije. Da bi zmanjšali verjetnost razpokanja površine zvara, tehnologija zagotavlja predgretje varjenih izdelkov na temperaturo od 100 do 300 stopinj. Zmanjšanje stopnje deformacije bo omogočilo zamenjavo enega samega varilnega prehoda z več prehodi. Za zmanjšanje preostalih napetosti in normalizacijo strukture, je priporočljivo, da se proizvede povprečen izdelek pri temperaturi 300 stopinj za nekaj ur. Natančen čas, ki je potreben za segrevanje izdelkov, je treba izračunati s posebno tehniko, odvisno od mase in dimenzij samega izdelka, vrste grelnih elementov v sami peči.

Jekla, ki vsebujejo 13% ali več kroma, so ob normalnih atmosferskih pogojih odporna proti koroziji. Tudi taka jekla ohranjajo visoke mehanske lastnosti pri segrevanju na visoke temperature.

Gradivo je zelo dragoceno. Še posebej široko uporabljajo v kemijski inženiring in druge industrije, kjer korozija in toplotna odpornost so zelo pomembni. Toda visoko kromova jekla imajo žal slabo varljivost, zato se pri ohlajevanju na zraku okoli 1000 stopinj ob mejah zrn oborine kromov karbid, kar vodi do krhkosti materiala v območju varjenja. Za boj proti tej negativni, lahko uporabite naslednje metode: modifikacija jekla s titanom, vanadijem (ti elementi ovirajo difuzijsko mobilnost kromovih atomov in jih zadržijo v zrnu), žarjenje proizvoda pri visokih temperaturah (900 stopinj) celo strukturo jekla v kemijski sestavi, pospešeno hlajenje v območju zvara.

Aluminij se nanaša tudi na vrsto materialov z nizko stopnjo varljivosti. Proces preprečuje tanek oksidni film, ki takoj pokrije celotno površino, ko aluminij pride v stik z zrakom. Zato se ta vrsta varjenja izvaja izključno pod pretokom. Fluxna talina raztopi oksidni film, kar preprečuje pretok varjenih procesov.

Električno obločno varjenje

Ročno električno varjenje je morda najpogostejši tip. obločno varjenje. Hkrati je ta tehnologija najbolj priljubljena in se aktivno uporablja v vseh industrijah in nacionalnem gospodarstvu.

Bistvo varilnega postopka na ta način je sledeče. Varljivi izdelki so priključeni na električno omrežje in delujejo kot anoda. Elektroda je katoda. Ko se elektroda približa kovinskemu izdelku, zračni udarci električni lok. To spremlja sproščanje velike količine energije (toplotne) in elektroda se začne tali.

Električno praznjenje vžigalnega kroga se nadaljuje na naslednji način. Najprej se varilec s hitrim in ostrim gibanjem dotakne obdelovanca z elektrodo in nato odstrani elektrodo na kratki razdalji (ne več kot 5 milimetrov) od kovinske površine. Sproščeni elektroni se pospešijo v magnetnem polju in pri trčenju z atomi plina v medsektorskem prostoru sprožijo ločitev elektronov (sekundarna emisija). Plazemska rast nosilcev naboja vodi v pojav stabilnega električnega loka.

Temperatura na vstopni točki razelektritve doseže šest tisoč stopinj Celzija. Tok se lahko prilagodi glede na debelino in material elektrode in je 2-3 tisoč amperov pri napetosti največ 50 voltov. Takšne ugodne procesne razmere so to tehnologijo pripeljale v nesporne favorite in jo spremenile v glavno vrsto ročnega obločno varjenje, ki se uporablja v proizvodnji in gradnji.

Uporabljajo se praviloma elektrode, prekrite s posebno spojino. Premaz med segrevanjem oddaja pline, ki tvorijo zaščitno okolje zvara. Tudi elementi premazne zlitine taline, izboljšanje kompleksa fizikalnih in mehanskih lastnosti zvara.

Varjenje pod praškom

Ta tehnologija je glavna vrsta varjenja, ki se uporablja v proizvodnji, če je potrebno, za pridobitev odličnih kakovostnih in dolgih zvarov. Tudi najbolj izkušeni varilec ne more variti niti šivov velike dolžine.

Za zaščito taline pred izpostavljenostjo oksidacijskemu okolju se na spoj izdelkov, ki jih je treba variti, vlije posebna sestava praška (toka). Pri segrevanju na visoke temperature se začne proces tvorbe zaščitnih plinov, ki izključujejo stik ogrevane kovine z visokimi temperaturami z zrakom.

Zaščita pred pretokom omogoča uporabo višjih tokov v primerjavi z ročnim obločnim varjenjem, kar odpravlja možnost kapljanja tekočih kovin na varilec. Teoretični izračuni so pokazali, da se lahko tok poveča do 8-krat. Na ta način je mogoče doseči izjemno zmogljivost brez žrtvovanja kakovosti zvara.

Pri ročnem varjenju je šiv sestavljen predvsem iz taline elektrode. Šiv, dobljen s samodejnim varjenjem s potopnim oblokom, je bolj viden in je sestavljen le iz 1/3 materiala elektrode. Preostali volumen je zaseden s taljenim materialom izdelkov, ki se varijo. Tako je v primerjavi z vsemi vrstami ročnega varjenja avtomatsko varjenje s potopnim oblokom ekonomičnejše (z vidika varčevanja s potrošnim materialom) in skoraj dvakrat bolj produktivno.

Namesto elektrod se uporablja posebna žica, ki je navita v kolobarje. Stroški žice so veliko nižji od stroškov elektrod. Žica se odvija, ko se varjeni stroj premika po varilni črti in se s posebnim merilnim sistemom dovaja v rezalno območje. Ko varilni robot napreduje, je varjeni šiv s pretokom.

Elementi za varjenje z elektrolastno prevleko

Vse druge vrste varjenja in njihove značilnosti so v mnogih pogledih slabše od te tehnologije, ki se je pojavila pred kratkim. Bistvo te metode je naslednje. Na površine, ki jih je treba variti, nanesemo plast žlindre, ki je bila predhodno segreta na temperaturo nad vrednostmi, pri katerih se tali metal.

Sprva je postopek enak kot pri varjenju pod praškom. Toda, ko se tekoča kopel tvori iz staljene žlindre, se obloka ugasne in taljenje robov izdelkov, ki se varijo, poteka zaradi toplote, ki se sprosti, ko se skozi izdelke prehaja tok. Tehnologija omogoča pridobivanje kakovostnih in zanesljivih povezav dimenzijskih jeklenih izdelkov v zelo kratkem času.

Med tem postopkom morajo biti površine izdelkov, ki jih je treba variti skupaj, nameščene v navpični ravnini. Ne dopušča tesnega stika površin: pustite majhno režo, ki je napolnjena z žlindro.

Prednosti elektrolitskega varjenja vključujejo visoko čistost zvara v različnih vključkih in mikropore ter visoko učinkovitost metode, sposobnost pridobivanja zvar katere koli konfiguracije in prostorske oblike. Po mnenju strokovnjakov na področju varjenja je hitrost vsaj 20-krat hitrejša od hitrosti potopnega varjenja.

Značilnosti elektronskega varjenja

Površina jekla se segreva z intenzivnim bombardiranjem z elektroni, ki jih oddaja močna pištola. V vakuumski komori se odvijajo procesi varjenja, kar pozitivno vpliva na kakovost zvarov.

Ta tehnologija je bila uporabljena pri natančnem varjenju (npr. Pri izdelavi integriranih vezij, itd.) Elektronski žarek se lahko osredotoči na neverjetno majhen prostor (do 1 mikrona), ki omogoča varjenje na mikro- in celo na nano nivojih.

Plazemsko varjenje

Ta vrsta varjenja se zaradi visokih stroškov opreme in kompleksnosti izvedbe uporablja izključno za raziskovalne namene. Plazemske tehnologije so veliko bolj razširjene na področju toplotne difuzijske zasičenosti površin kovin in zlitin.

Pozitivni naboji plazme (ionizirani plin) se pospešijo v magnetnem polju in bombardirajo kovinsko površino in jo segrejejo do vnaprej določene temperature. Energija pospeševanja ionov v magnetnem polju je primerljiva z energijo, ki jo ima delček pri segrevanju na 20 tisoč stopinj. Nizkotemperaturno plazmo proizvaja posebna plazemska svetilka.

Značilnosti uporovnega točkovnega varjenja

Za izvedbo takšnega varjenja je potrebno zvarjene pločevine prekrivati in jih pritiskati z dvema elektrodama na eni strani in drugo. Vpenjalna sila mora biti pomembna, da se izključi ropotanje izdelkov. Nato skozi elektrode preide tok. Električna upornost jeklenih izdelkov vodi do dejstva, da se površina pod elektrodami segreje v delcih sekunde do temperature jeklene reflow. Območje varjene površine je običajno enako površini električnih kontaktov.

Značilnosti hladnega varjenja

Ta vrsta varjenja ne zahteva segrevanja površinskih in reflow proizvodov. Hladno varjenje se izvede zaradi deformacij v normalnih pogojih in celo pri temperaturah pod ničlo.

Treba je doseči kovinska vez med atomi dveh varjenih izdelkov.

Kakovost varjenega spoja najbolj vpliva na čistočo površin. Zato je treba pred zagonom delovne površine temeljito očistiti oksidov in sledi maščobe.

Postopek hladnega varjenja se izvaja v naslednjem zaporedju: na armaturo se namestita dve kovinski plošči, očiščene površine morajo biti nameščene na osi luknjic, luknjaki so izdelani iz odpornega proti obrabi. orodno jeklo stisnjeni z veliko silo, kar ima za posledico zvarjen spoj.